1. أهمية آلات تقطيع الفولاذ

آلات تقطيع الفولاذتتمتع خطوط تقطيع الفولاذ بأهمية كبيرة في السوق العالمية، وخاصة في دول مثل الهند وإندونيسيا والولايات المتحدة. وقد أدى التطور السريع للتصنيع في هذه البلدان والطلب المتزايد على المنتجات المعدنية إلى تعزيز الاستخدام الواسع النطاق لخطوط تقطيع الفولاذ.

1.1 الطلب في السوق العالمية

تُستخدم آلات تقطيع الفولاذ على نطاق واسع في صناعة السيارات والبناء والأجهزة المنزلية والإلكترونيات على مستوى العالم. في الهند، مع ازدهار صناعة السيارات، تُستخدم آلات التقطيع لقطع لفائف الفولاذ الكبيرة بمواصفات مناسبة لتصنيع السيارات. تتطلب صناعة البناء في إندونيسيا أيضًا كمية كبيرة من المواد المعدنية، وتوفر لها خطوط تقطيع الفولاذ المواد الخام اللازمة. في الولايات المتحدة، لا تخدم آلات تقطيع الفولاذ صناعات التصنيع التقليدية فحسب، بل تدعم أيضًا صناعات الطاقة الخضراء الناشئة، مثل الأجزاء الهيكلية المعدنية في مجالات طاقة الرياح والطاقة الشمسية.

1.2 مجالات التطبيق والفوائد

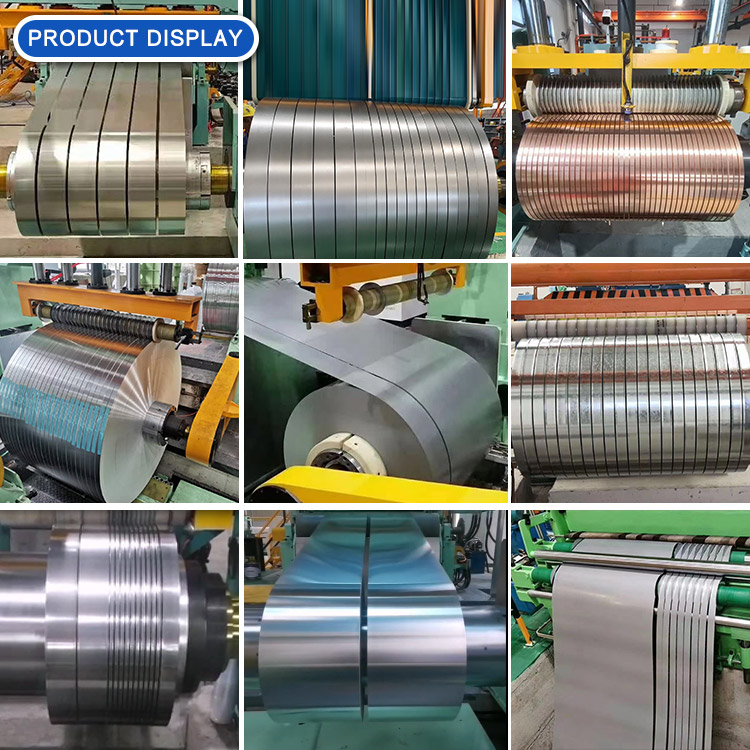

يؤدي استخدام خطوط تقطيع الفولاذ إلى تحسين كفاءة الإنتاج واستخدام المواد بشكل كبير. من خلال قطع لفائف الفولاذ الكبيرة إلى مواصفات أصغر، يمكن للشركات تقليل هدر المواد وتسهيل المعالجة اللاحقة. بالإضافة إلى ذلك، يمكن لآلات تقطيع الفولاذ أيضًا إنتاج مواد معدنية بمواصفات وسمك مختلف وفقًا لاحتياجات العملاء المختلفة لتلبية الاحتياجات المتنوعة للسوق. هذا يجعل آلات تقطيع الفولاذ قطعة لا غنى عنها من المعدات في عملية تصنيع المعادن، مما يساعد الشركات على تحسين قدرتها التنافسية.

1.3 التأثير الاقتصادي

كما أدت شعبية خطوط تقطيع الفولاذ إلى تطوير الصناعات ذات الصلة. ومع توسع سوق آلات تقطيع الفولاذ، زاد أيضًا عدد الشركات التي تصنع هذه الأجهزة وتصونها، مما أدى إلى خلق المزيد من فرص العمل. بالإضافة إلى ذلك، يمكن للتشغيل الفعال لخطوط تقطيع الفولاذ أن يقلل بشكل فعال من تكاليف الإنتاج، ويحسن ربحية الشركات، ويعزز النمو الاقتصادي الإجمالي.

2. المكونات الرئيسية لآلات تقطيع الفولاذ

خطوط تقطيع الفولاذتتكون من مكونات دقيقة متعددة، يلعب كل منها دورًا حيويًا في عملية الإنتاج بأكملها. فيما يلي المكونات الرئيسية لآلات تقطيع الفولاذ:

2.1 جهاز فك الملفات

إن جهاز فك اللفائف هو الخطوة الأولى في آلة تقطيع الفولاذ وهو المسؤول عن فك لفافات المواد المعدنية الكبيرة. ويضمن تصميمه تغذية سلسة للمواد ويتجنب أي تقلبات أثناء عملية القطع. وعادة ما تكون أجهزة فك اللفائف مزودة بأجهزة استشعار لمراقبة شد المواد لضمان استمرارية وتناسق التغذية.

2.2 محطة التوتر

الوظيفة الرئيسية لمحطة الشد هي التحكم في شد المادة المعدنية أثناء عملية القطع. هذه العملية بالغة الأهمية لأن الشد العالي جدًا أو المنخفض جدًا سيؤثر على دقة القطع. عادةً ما تكون محطة الشد مزودة بجهاز تعديل يمكنه التعديل تلقائيًا وفقًا لسمك وخصائص المادة لضمان بقاء الشد مستقرًا طوال عملية القطع.

2.3 الحلقة الأمامية

تم تصميم الحلقة الأمامية لتوفير تحضير ثابت للمواد لعملية القطع اللاحقة. فهي توجه المادة المعدنية إلى قاطع التقطيع الرئيسي لضمان محاذاة دقيقة للمادة. ويضمن عمل الحلقة الأمامية أن المادة يمكن أن تشكل حلقة مناسبة قبل دخول منطقة القطع، مما يجعل عملية القطع أكثر سلاسة.

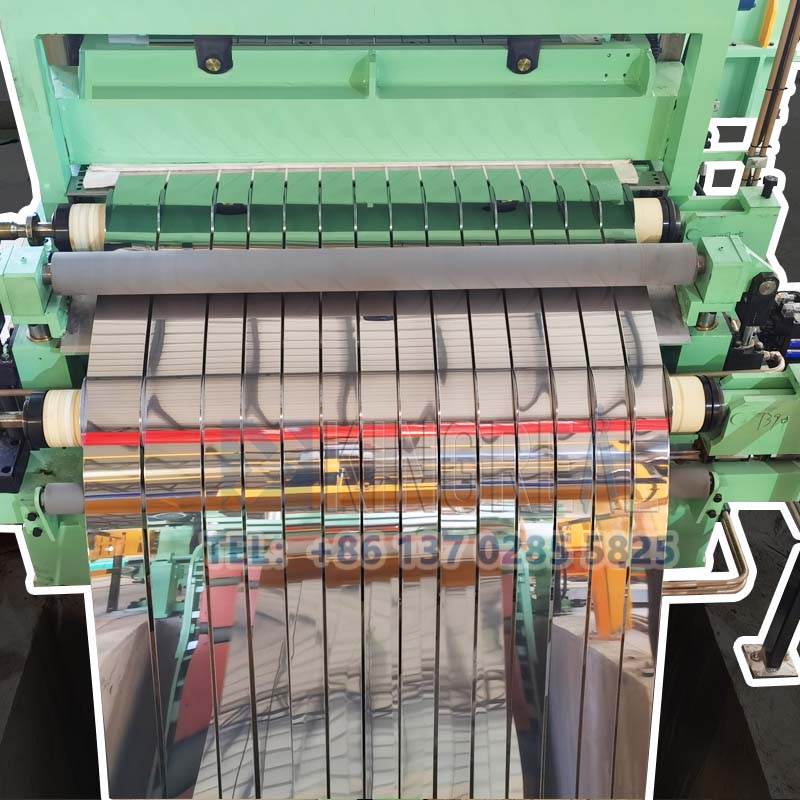

2.4 آلة تقطيع الملفات الرئيسية

إن قاطعة القطع الرئيسية هي الجزء الأساسي من خط قطع الفولاذ وهي مسؤولة عن عملية القطع الفعلية. عادة ما يكون تصميم القاطع مصنوعًا من مواد سبائك عالية القوة لضمان عمر خدمة طويل وأداء قطع ممتاز أثناء عملية القطع. سيوفر مهندسو كينج ريال التقطيع أنواعًا مختلفة من تكوينات القاطع وفقًا للاحتياجات الخاصة للعملاء لتلبية متطلبات قطع المواد المعدنية المختلفة.

2.5 مكونات إضافية أخرى

إذا كان لدى العميل احتياجات محددة، فسيضيف مهندسو كينج ريال التقطيع بعض المكونات الإضافية إلى خط تقطيع الفولاذ بعد التواصل. على سبيل المثال، يمكن لجهاز الترقق المضاف حديثًا توفير حماية إضافية لمادة المعدن المقطوعة لمنع الأكسدة والتآكل. يمكن للغطاء الواقي ضمان سلامة المشغل وتقليل وقوع الحوادث. بالإضافة إلى ذلك، يمكن لتكوين مقعد السكين المزدوج تحقيق قطع سكين مزدوج وتحسين كفاءة الإنتاج.

3. عملية إنتاج آلة تقطيع الفولاذ

عملية إنتاجخط تقطيع الفولاذإنها عملية منسقة للغاية، حيث يلعب كل مكون فيها دورًا مهمًا. فيما يلي عملية الإنتاج المحددة لخط تقطيع الفولاذ:

3.1 إعداد المواد

الخطوة الأولى في عملية الإنتاج هي تحضير المواد. يضع جهاز فك اللفائف الملف الكبير من المواد المعدنية على الآلة لضمان إمكانية نقل المواد بسلاسة. يحتاج المشغل إلى التحقق من مواصفات وحالة المواد للتأكد من أنها تلبي متطلبات الإنتاج.

3.2 فك اللف والتحكم في التوتر

بمساعدة جهاز فك اللفائف، يتم فك المادة المعدنية وتغذيتها في محطة الشد. تضمن محطة الشد أن المادة تحافظ على الشد المناسب طوال عملية الإنتاج من خلال جهاز الضبط. هذه الخطوة هي المفتاح لضمان دقة القطع. سيؤدي الشد العالي جدًا أو المنخفض جدًا إلى قطع غير متساوٍ.

3.3 توجيه الحلقة الأمامية

بعد ذلك، تقوم الحلقة الأمامية بتوجيه المادة المعدنية إلى سكين القطع الرئيسية. أثناء هذه العملية، تضمن الحلقة الأمامية محاذاة المادة بحيث يمكن إجراء القطع في حالة مثالية. قد يؤدي أي سوء محاذاة إلى زيادة الخردة أثناء عملية القطع.

3.4 عملية القطع

بمجرد أن تصبح المادة جاهزة، تبدأ آلة القطع الرئيسية في العمل. تقطع الآلة المادة المعدنية أثناء الدوران بسرعة عالية، فتقطعها إلى شرائح ضيقة متعددة وفقًا للمواصفات المحددة مسبقًا. تتطلب هذه العملية دقة عالية جدًا لضمان أن سمك وعرض كل شريحة من المادة يلبي متطلبات العميل.

3.5 جمع المنتج النهائي ومعالجته اللاحقة

بعد القطع، يجمع خط تقطيع الفولاذ المادة النهائية إلى موقع محدد. في هذه المرحلة، يقوم المشغل بفحص المنتج النهائي للتأكد من أن جودته تلبي المعايير. إذا كان لدى العميل متطلبات خاصة، فقد يتم أيضًا معالجة المنتج النهائي لاحقًا، مثل الترقق أو معالجة السطح الأخرى، لتحسين متانة المادة.

3.6 صيانة المعدات وتشغيلها

أخيرًا، لا يتوقف تشغيل ماكينة تقطيع الفولاذ عند الإنتاج. بعد الانتهاء من دفعة الإنتاج، يحتاج المشغل إلى صيانة المعدات وتشغيلها للتأكد من أن الماكينة يمكنها العمل بشكل طبيعي عند استخدامها في المرة التالية. يتضمن ذلك تنظيف القاطع واستبدال الأجزاء البالية والتحقق من حالة عمل كل مكون.